5-2.旋盤用リューターの製作

■2019年11月

ここしばらくアイのエンジンOH作業はぱたりと止まっている。シリンダーヘッドまわりの作業なのだが、バルブフェースの研磨をしなければならないので、旋盤で使えるリューターを作るところからだ。我が屋の二代目リューターのモーターとチャックを使って、ボールベアリングを使った精度の高いリューターを製作する。

ちなみにチャックは575円で密林さんで入手したものである。380モーター用に軸穴がΦ2.3mmのやつ。※結構前に購入したので、今は少し金額が違うみたい。

リューターの図面を引き、ボールベアリングを入手。前後でサイズの異なるベアリングを使う。5個単位で購入したから、ベアリング消耗しても気兼ねなく交換できるので安心。ベアリング10個で1100円くらい。

まず前後のサイズの異なるベアリングの位置合わせのための治具を作る。

そしてベアリング受け台座にベアリング取付口を内グリしていく。

まずはダイヤルゲージで台座の取り付けが軸に対して鉛直か確認する。

そしてベアリングがすっぽり収まるようザグっていく。最後の方は送りハンドルの目盛よりずっと細かい10μmレベルの送りで慎重に削っていく(目盛は50μm)。気を抜くと削りすぎてベアリングがゆるゆるになるので、ピッタリに削るのは集中力がいる。

そうして完成した、前後ベアリング受け台座。

この前後の受け台座を段付き治具で結合し、ネジで固定する。

治具で両ホルダーを位置決めしてから片方のネジ穴を開けタップを切りネジで固定する。その状態で、残り一方もネジ穴開けとタップ切りしてネジ固定する。これで前後のホルダーの芯は合った状態で固定されるので、このまま側面、上面、底面を平面切削していく。

刃物台で掴んでミーリング。

四面のミーリング完了。

続けて軸部の製作。Φ10mmの鉄材(たぶんSS400)から軸を削り出していく。

削り出し終了。

次はチャック部に軸取り付け用ネジ切りとベアリング取り付け部を加工していく。まずは芯だしから。チャックの穴径はΦ2.3mmなので、手持ちの精密ドライバでΦ2.4のものを旋盤で掴んで廻し、耐水ペーパーで削って先端部をΦ2.3mmにする。こいつをチャック部に差し込んで芯だしする。

だいたい芯だしできた状態。精密ドライバの持ち手あたりはすごく偏芯しているけど、先端はほぼ芯が出ている。

最終微調整としてダイヤルゲージ(1/1000mm)で芯だし。

10/1000mm(10μm)くらいまでの調整が限界の様子。

芯だしができれば、穴をあけM5のネジを切っていく。

タップ切りは初めはチャックで咥えての作業で、ネジ山が十分食いついてきたらハンドルに替える(チャックのまま押し込んでいくのはネジ山と動きを合わせるのが難しそうなので)。

リューター軸が完成。チャック後端はベアリング取り付け用の内径Φ8mmで、シャフト後端はベアリング用のΦ6mm、予圧締めのためのM6ネジ部、モーター軸固定用のΦ5mm部となる。

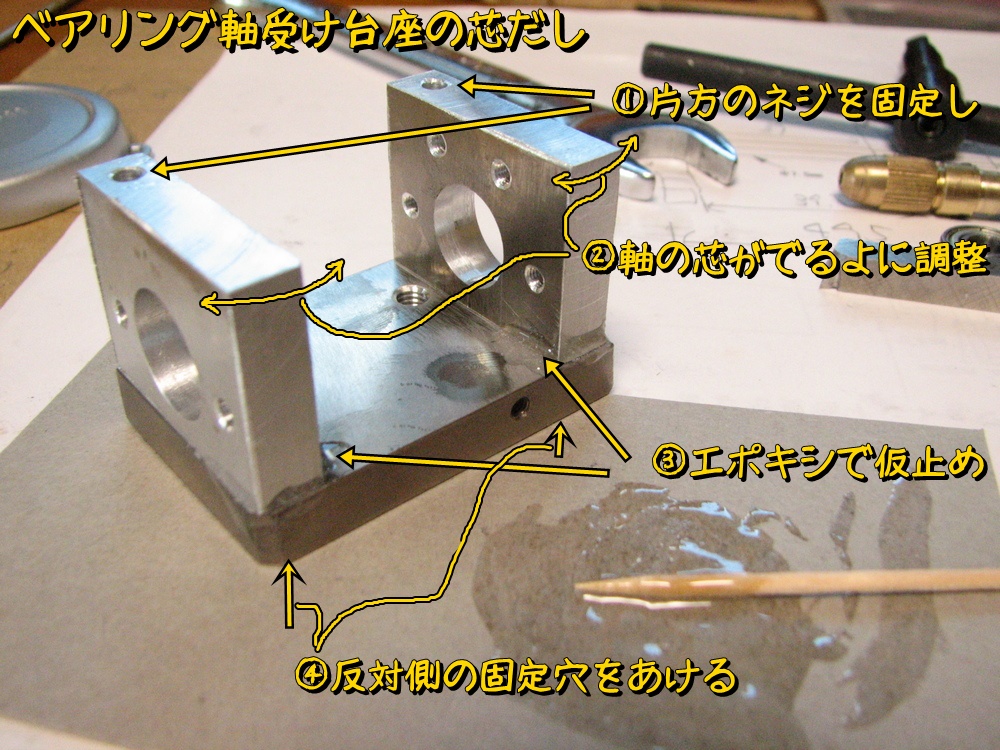

ベアリング台座の固定では芯だしを慎重に行う。台座はネジでベース部に固定するのだが、この段階ではネジ穴は片側しか開けていない。片側をネジで固定し、軸を左右に振って、ほぼ芯が出たところでネジをさらに締めこむ。

この方法で前後のベアリング台座の芯を出した。この状態で反対側のネジ穴をあけるのだが、加工中に動いてしまわないようにエポキシで固定しておく。

そしてベース部にあけていた穴からベアリング台座部にネジ穴を貫通させ、タップを切る。

4本のネジで固定し、軸受け部完成。

軸の後側はM6のダブルナットでかるく予圧をかける。この状態で軸を手で回すと結構抵抗を感じる。クルクルクル~ッ、という感じでは回らない。芯だしに失敗しているのか、ベアリングの抵抗なのかはよくわからないが、ちょっと不安になる。

悩んでいてもしかたないので、作業を進める。リューター軸とモーター軸は直接固定する。カップリングなどを使った方がいいのだろうけど、サイズ的要因と金銭的要因で・・・。軸後端にモーター軸と同じΦ2.3の穴をあけ、十字に切込みを入れる。

そしてクランプカラーを製作。これで軸を締めるのだ。

試しにモーターをつなげて回してみたのだが・・・。

なんかユルユルユル~~~、って感じで回るだけで、全く勢いを感じない。軸の回転抵抗に対して380モーターのトルクが小さすぎる感じ。古い単二充電池4本で回しているので、電源を強化すればもう少しましになるかもしれないが、それでも380では明らかに力不足な感じ。

せっかくモーターのヒートシンクも買ったのに~ (;´Д`)

しばらく不貞腐れていたが、気を引き締め直して540モーターに換装することにした。初代リューターのモーターを使う。まずは軸穴を拡大しなければ。しかし540モーターは軸径がΦ3.14という中途半端なサイズ。そんなドリル持ってないので、まずはΦ3のドリルで穴を拡大したのだが、すでに十字に切込みを入れているのでドリルでさらに穴を拡大するのは「ガガガガガっ」と精度が全然出ない感じ。最後はダイヤモンドビットで穴を拡大し、なんとか精度を上げようとがんばっだ。

モーター台座の製作。トルクが大きくなるので、分厚めのL金具から切り出した。

部品が一通り完成。

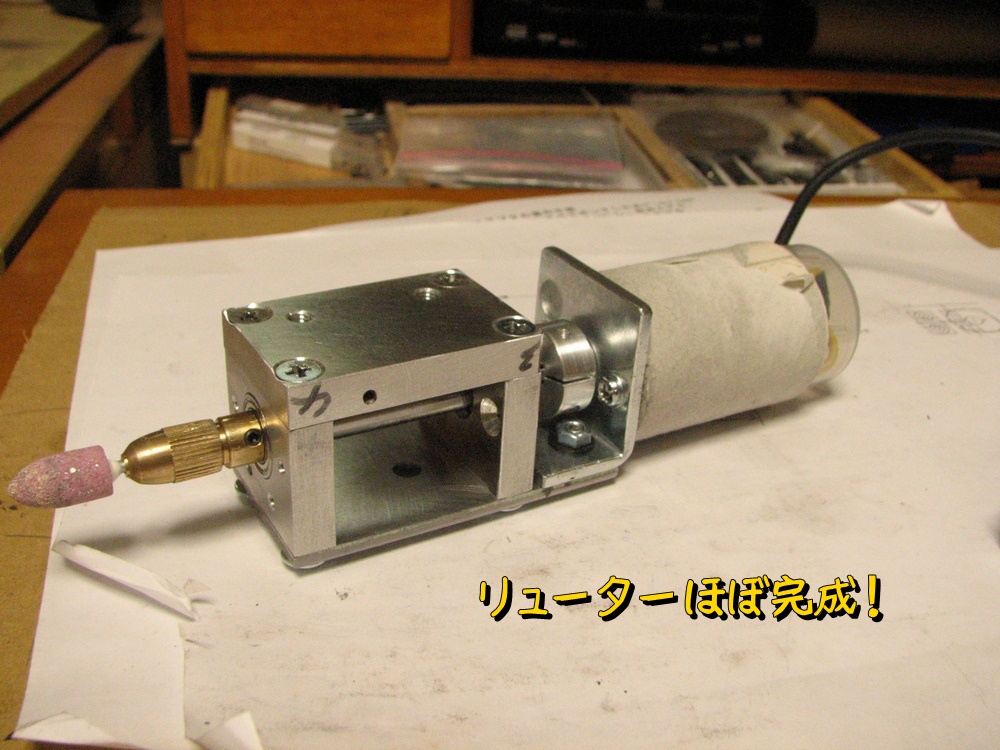

リューターの組み上げ

しかし540モーター軸は下図のような切り欠きがあり、リューター軸の十字切り欠きと相性が悪そう。モーター側の切り欠きと軸側の十字切り欠きが下図のような位置になるようにしているがなんか両者の芯がずれているような感じだ。試しに台座はフリー状態でモーター軸を固定して軸を回すと、台座の位置がけっこう動く。軸が合っていないことは確実。

それでも取り付け位置や角度をいろいろ調整してなんとか組み上げた。手で軸を回すと結構固い。軸ずれに起因する固さだろう。充電池で回してみると頼りなさそうに回る。

もう少しリューター側の軸穴の精度を向上しよう。今度はリューターチャック側にモーターをつけて、本来モーターを差込む穴側をリューターで削っていく。

手作業で慎重に軸芯を出していく。

途中確認のため、Φ3.2mmのドリルを差込みモーターを回して回転軸とドリル向きが一致するように穴内側を削っていく。初めはドリル先端で5mmくらい振れていたが、ちまちま研磨して1mm弱までの振れ幅になった。

一通り調整が終わってから、バッテリー(4.8V)での動作確認。手で回すとやはり渋いというか固い。でも540モーターのトルクで一応回転する。もっと電圧を上げれば使えそうな感じである。

8.5V(5.65A)のアダプターで動かしてみると、過電流で安全機構が働いているようで、1秒ごとに動いたり、止まったり。

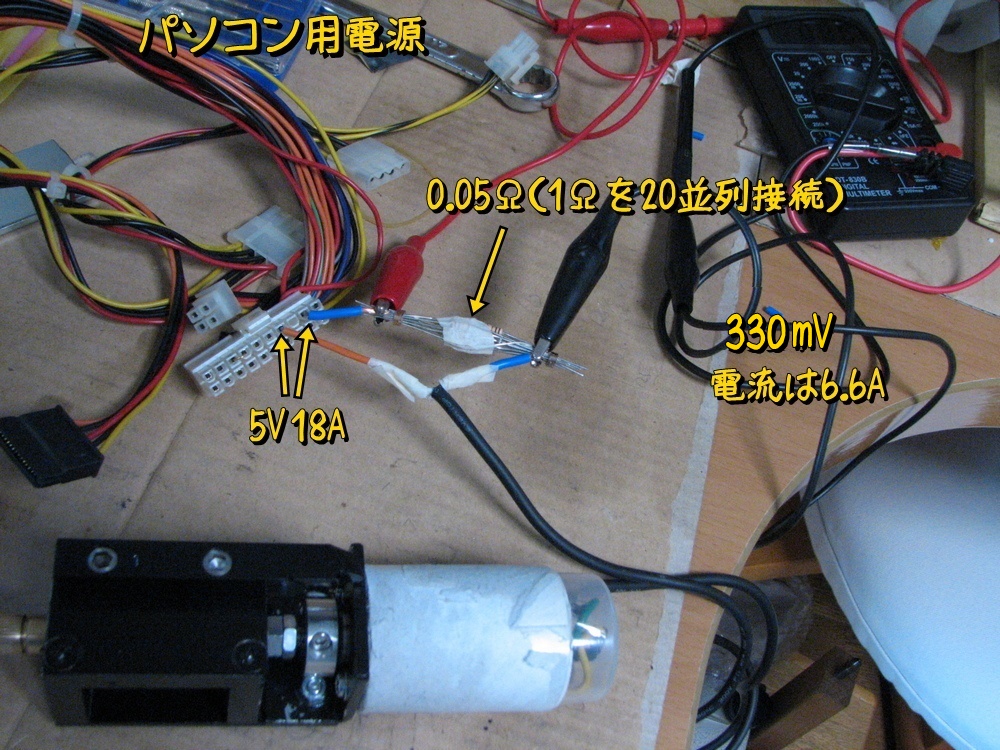

もっと大電流のものといえば、PCの電源。5Vで18Aの容量がある。こいつで回してみるとそこそこ勢いよく回る。

これで何アンペア流れているのだろう? テスターで電流値を直接測るのは容量的に不安だったので、シャンク抵抗で測る。1/4Wの1Ω抵抗を20本並列接続(0.05Ω)し、電源ラインに挿んだ。リューター動作時のシャンク抵抗での電圧は330mV、抵抗は0.05Ωなので、電流は6.6Aとなる。もう少し出力欲しいところなので、7V、8Aくらいの電源を探そう。PC電源の12Vは12Aあるので試してみようかと思ったけど、モーターを痛めそうなのでやめとく。

よし、これでほぼ完成。あとはビット固定時にリューター軸を固定する機構を作ろうと思うのだが、まあそれは急がなくてもいいかな。刃物台固定部はあまり使ってない9mm角のバイトを流用。

よ~し、試し研磨だ! ・・・とか思っていたのだが、なんか急にモーターが回らなくなった。軸は手では回るのだが、短絡しているような挙動。もともと内部にネジが絡まった中古を某クションで購入したモーターなので、壊れてもなんの不思議もない。でもせっかくリューターが完成した時に故障したんで、なんか不貞腐れてしまい一週間くらい近寄りもしなかった。でもあまりぐずぐずしていると年末になってしまうので、とりあえず密林さんで600円くらいの540モーターを落札。大陸製なので届くのには2週間以上かかるだろう。翌週に動かなくなったモーターをばらした。

分解の最中に中から何かがコロンと出てきた。小さなワッシャ。モーターを分解して、目視で見る限り問題点は見当たらない。

テスターで整流子周辺をチェックしても変な短絡などもなし。ワッシャが変な所を短絡させていた感じ。仮組して電池をつなぐと普通に回った。なんかうれしいような哀しいような。どうせなら密林さんでぽちりとする前に確認しろよな!とつぶやく。

でも分解したついでにやろうと思ってた作業を実施。モーター軸の切り欠き部分にスペーサーを挟むのである。もともとは切り欠きのない380モーターを想定していたので、十字切り欠き+クランプカラーでの直固定という設計であった。しかし540モーターの切り欠きは結構大きく、軸固定時に芯ずれが出やすいと思う。そこで薄い鉄板をリュターで加工して、切り欠きにピッタリの形状に加工した。こんなんで精度でるのかは疑問だが、拡大ルーペで慎重に観察して軸と同じ形状になるようにちまちまリューターで削れば思った以上に綺麗な形になった(と思う)。何度か組み立て確認作業をした結果、今までよりも滑らかな回転が得られるようになった。

よし、今度こそ研磨練習だ。M16ボルトとワッシャを模擬バルブに見立て、研磨練習だ。

まずは砥石ビットで試す。

上の動画では模擬バルブの芯がまだ出ていなので、研磨音は不連続である。砥石が緩んで抜ける(30s)までは再生しないでね (^^;)。

砥石は研磨力は弱そう。途中からダイヤモンドビットに交換して研磨を続行。ダイヤモンドビットのほうが研磨力は強い。下の動画では芯が出るまで研磨しているので、研磨音は連続になっている。

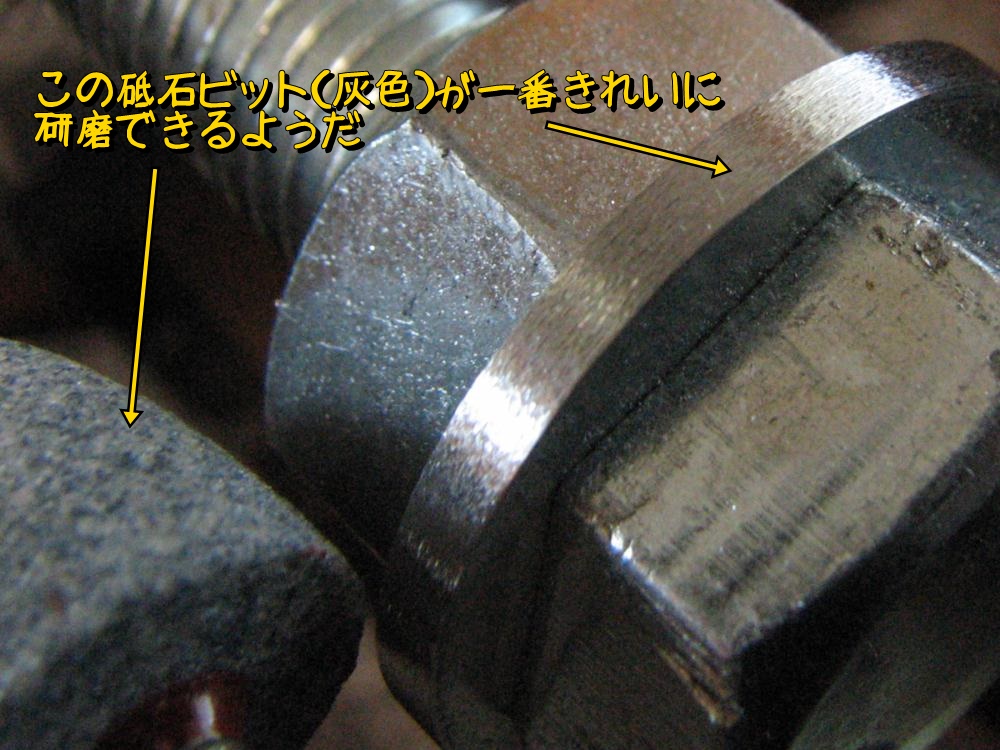

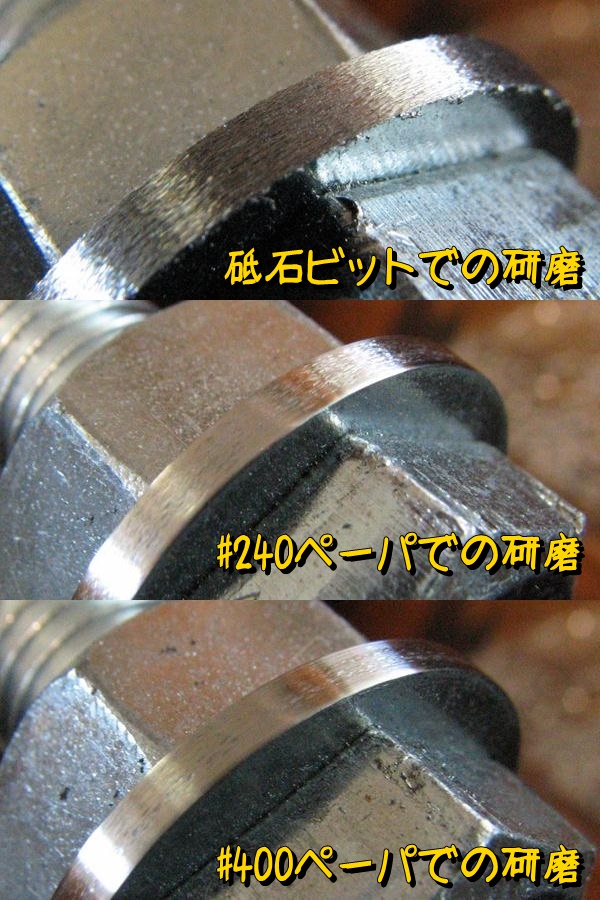

ダイヤモンドビットと砥石ビットでの仕上げ様子の違いを比較する。旋盤側の回転速度は速いほうがいいのか、遅い方がいいのかよくわからない。一応両方で試してみたけどね。砥石ビットの方が綺麗に仕上がるようだ。それでも研磨面は結構粗いと思う。もう少し粒度の小さいビットも用意すべきか、耐水ペーパーで手作業で仕上げるか悩む。

その後ごそごそしていたらもう一つ使えそうな砥石ビットが出てきた。手触り的には赤の砥石のより滑らか(粒度が細かい)なようにも思う。これでも試してみたところ、こっちのほうがわずかに綺麗に研磨できるような・・・、気もするかな。

その後耐水ペーパーで磨いてみた。やっぱりこれくらいの手磨きは必要だな。

最終仕上げがまだ粗い気もするが、そこはバルブすり合わせでなんとかするとしよう。

バルブ研磨で使用する予定のビット達の記念撮影。粗削りはダイヤモンドビット、仕上げは砥石ビットという作戦かな。いちいちビットの交換がめんどくさそうであれば、仕上げビットのみでの作業も考えておく。

最後に模擬バルブ(ワッシャ)とアイの排気バルブを並べて比較。ワッシャ研磨時は「もう少しぴかぴかすべすべにならんか?」と思っていたが、虫食い状態のフェース面の研磨と考えれば、まあこれくらいでええか! と思えてきた。最後はすり合わせするんだし。

まとめ

まずまず使えそうなリューターが完成した。今までは金属加工といっても単品での製作が主だったが、今回は治具を作り組み合わせての切削など、一体的な精度を考えての作業になった。今後旋盤の主軸を"円すいころ軸受け"に改造して高剛性化することを考えているのだが、そういったパーツ製作も今回の作業でだいぶ自信が付いた。

と同時に限界も激しく見えた。とにかく時間がかかるのだ。今回の主軸製作ではΦ10mmの鉄棒をΦ7.9mmまで切削したのだが、一度の切込み量は10μm程度なので100回往復しないといけない。芯押し台もなく、旋盤自身の剛性も低いためなのだが、とにかくハートが持たない。地味な繰り返し作業に心が折れてしまいそうなのだ。この状況を回避するには、やっぱり旋盤の強化が必要ということか。

さらにこれだけ手間を掛けて、最後にちょっとミスをすれば一からやり直しというプレッシャーも堪える。外径切削ではノギスやマイクロゲージで計測しながら削れるが、内径は精度よく計測するのが難しく最後はいつも現物合わせ。「まだ入らない」「まだ入らない」と切削していき、突然ゆるゆるになってしまう。旋盤の主軸を製作する時は”しまりばめ”にしたいのだけど、現状のやり方では失敗しそう。隙間ゲージを作ればなんとかなるかなぁ・・・。

追記

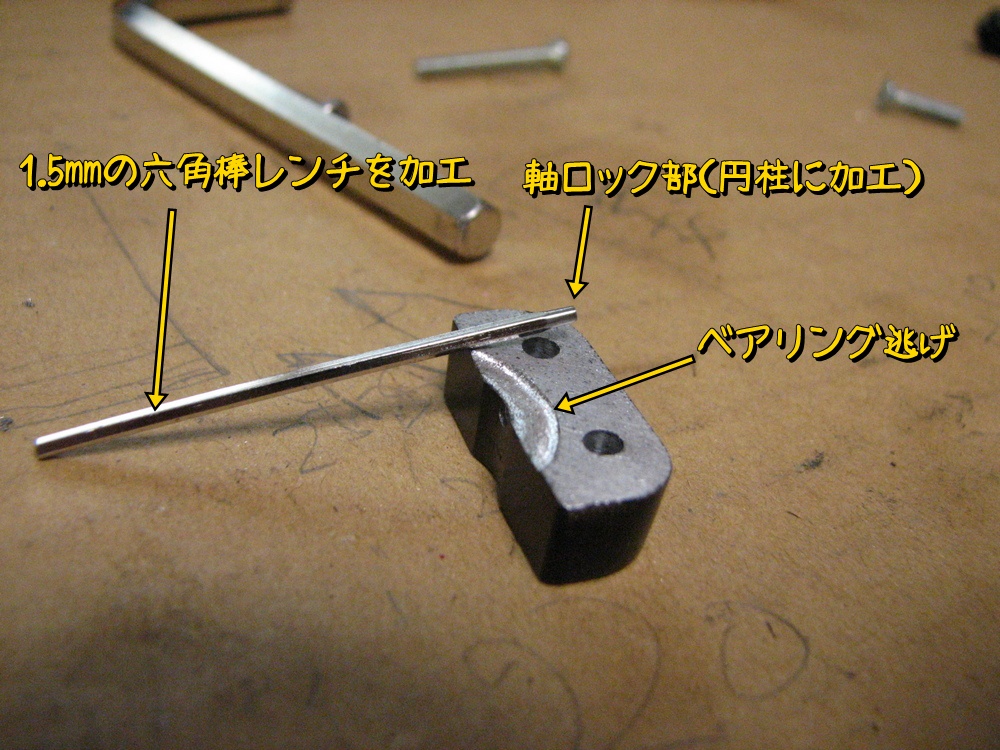

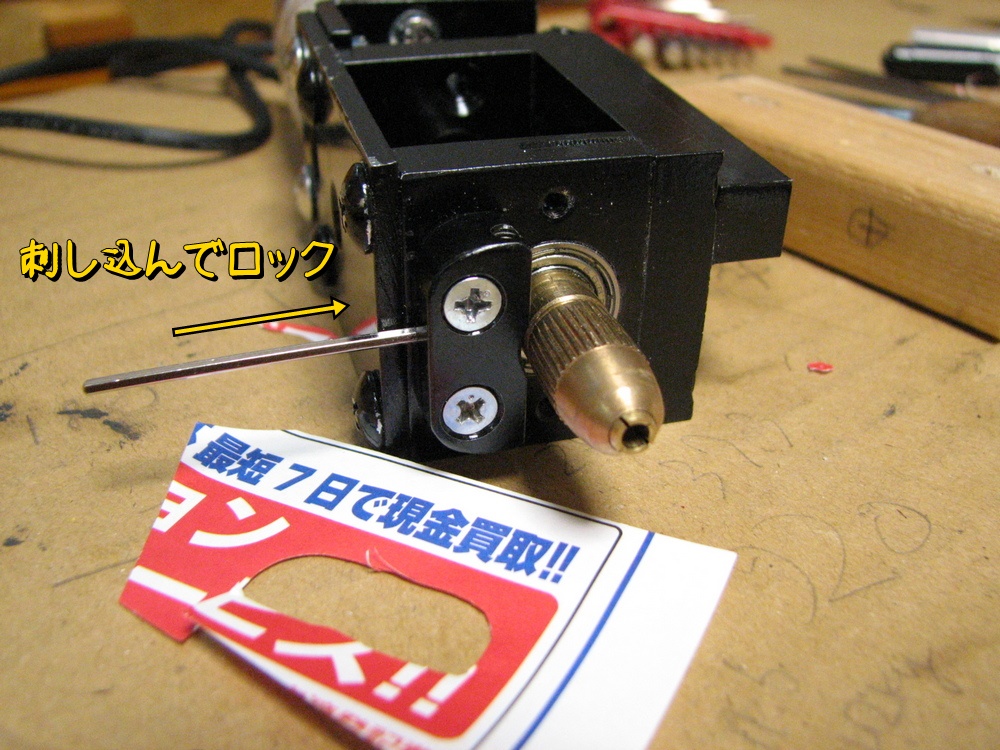

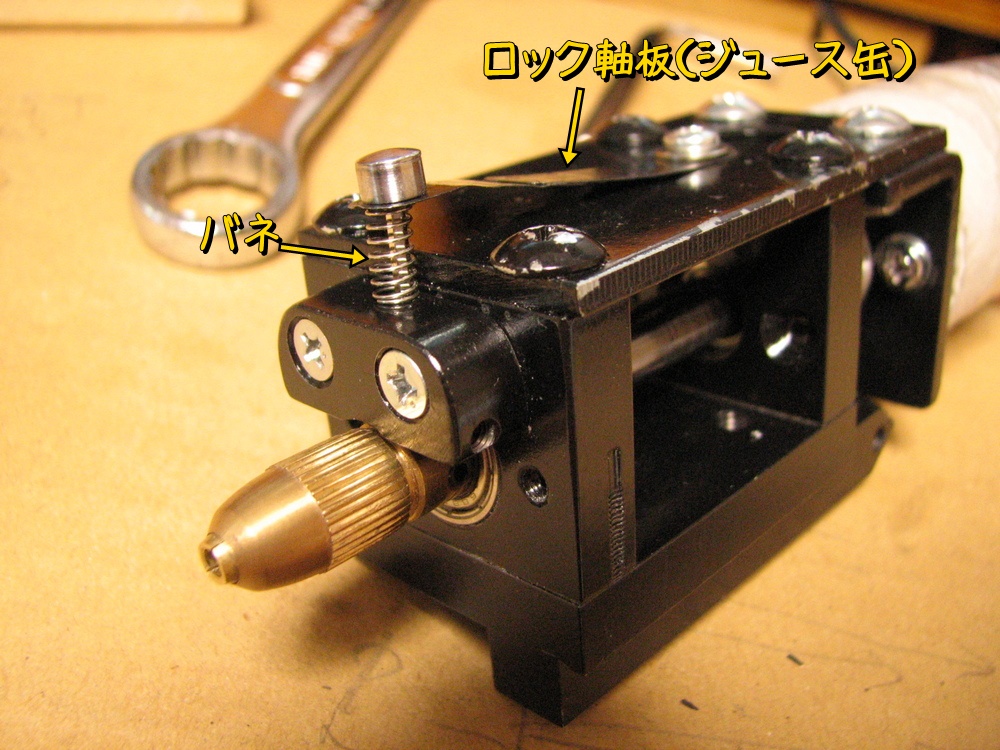

リューター軸のロック機構を製作。小さい部品をちまちま作る。

リューター軸を固定しているイモネジに棒を差込んでロックする。棒は1.5mmの六角棒レンチを加工した。

途中からめんどくさくなってきて仕上がりは雑になった。

一応ちゃんと機能するものができた。こういう小さい部品の製作についてもだいぶ自信がついたが、細々した部品の製作はちょっとストレスがたまる。何時間もかけて出来上がったのがこんなちっちゃなものかぁ~! という思考パターンを変えなければこの先のレベルには進めない気がする。