■2016年8月

我が旋盤の主軸軸受けは相当へたっておりガタがある。

計測してみたところ、200/1000mm程あった。チャックを下方に押すと一瞬でダイヤルゲージが一回転(200/1000)している。これはあかんわ。

なにより潤滑油の消費が早く、2~3分で給油しなければならず非常に手間がかかる。ということで、軸受け部を作る直すことにした。

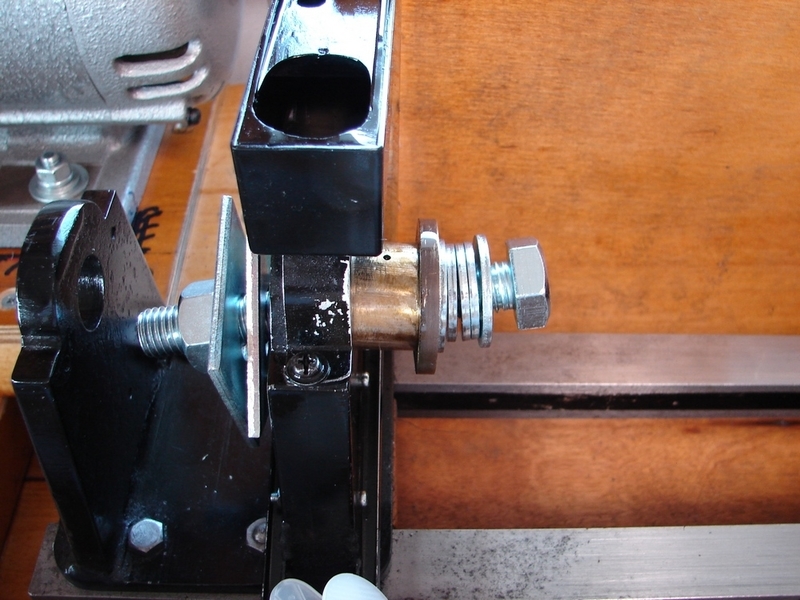

まず軸受け部の取り外し。太目のボルトを使い引き抜く。結構あっさりと抜けた。

サイズはだいたいこんな感じ。はめあい部は現物合わせで調整していく。軸受け内径はΦ23.0mmと書いているが現物はΦ23.3mmくらい。ノギスではうまく測れないのでここでは新規品の目標であるΦ23.0mmと書いておく。また外径はノギス計測ではΦ28.15~20の間なのだが、おそらくΦ28.15mm。

いったん軸受けを元に戻して旋盤機能を使えるようにする。

新たな軸受けになる材質を購入。これを切削していく。

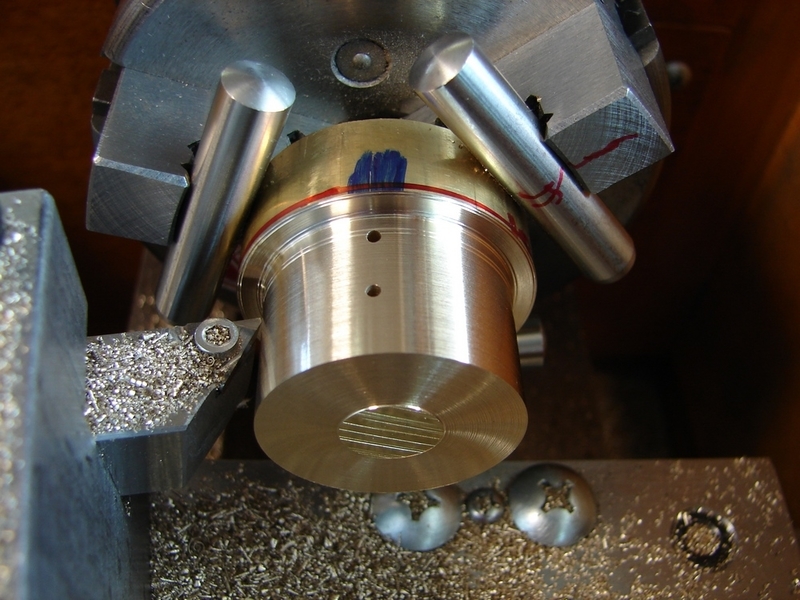

材質は真鍮。本当は砲金を使いたかったが金額的にちょっと・・・。長さもぎりぎりのものを購入したので、チャックに掴むところに余裕なーい。平行ピンを挟んでごまかしてます。

まずΦ28.15mmの外径部を削るのだが、削りすぎが怖いのでΦ28.20とする。

狙い通り28.20mm。最後の調整は紙やすりだな・・・。

次はドリルから空けていき、最後はΦ23mmの内グリだ。しかしM12.7mmのドリルを使っている時にドリルがかんでしまって軸がずれた。何度か掴み直して、フランジ面での誤差を10μm程度にし切削継続。

内グリを行うが、ピーピーキーキーとビビリが激しい。切削量や回転数を変えても改善しない。これはボーリングバーが悪いのかなぁ。ちょっとショック。

内側には美しい(?)幾何学模様が・・・

※この問題については追記として下方に掲載しているが、主原因はボーリングバーの共振(ビビリ)。解決策としては回転数を200rpm程に落として使う。

最後は紙ヤスリで磨くことに。

そして掴み変えてフランジ部を切削。

次に主軸側の軸部を研磨する準備として、チャックにベアリグを取り付ける軸を準備する。

新旧の軸受け。

次は主軸側の研磨。これまでの軸部はオイル切れによりガタガタになっていたので、紙やすりで研磨する。軸部はノギス計測でΦ23.2mmなのだが、今回Φ23.0mmに修正する。ボール盤に主軸を取り付け、チャック側にベアリングを入れバイスで掴む。

この状態で軸受けがぴったり入るように軸部を紙ヤスリで磨いていく。滑り軸受けのギャップは軸径の1/500~1/1000とのこと。今回は20~50μmとなる。どれくらいの精度が出ているのかわからないが、現物合わせでスムーズに軸受けが入るまで研磨。けっこううまくできたと思っていた。

・・・が、ここらへんで集中力が切れてきた。もう早く終わらせたい気持ちが強くなり、軸受けの外径(Φ23.2)のまま組み上げてしまった。多少の大きさの差は真鍮の弾性で吸収できると思ったのだ。いやそれ以前にノギスで測った計測結果がもうひとつ信じられず、もし削りすぎてゆるゆるになるのがいやだったのだ。

軽く組みつけてみるといけそう。ボルトでぎりぎりっと閉めこんでいくと半分あたりまでは結構スムーズに入っていった。・・・が、のこり1/3というあたりで急に硬くなり、それでも無理やし閉めこんでいくと1/6くらい残して動かなくなった。その状態で主軸を入れてみると入らない。がーん!。軸受けが変形したのか?あわてて軸受けをぬく。

やっぱり、もう少し軸受け外径を削ろう。ボルトに取り付け紙ヤスリで修正・・・が、荒めの紙ヤスリでちょっと磨いたら一気にΦ23.10まで削れてしまった。またまた慌てて主軸台座に差し込んでみると、半分くらいまではゆるゆるだが、残り1/4あたりからはぴったりっぽい。まあよしとしよう。

軸受けを取り外しても主軸は入らないため(変形?収縮?)、内側を紙ヤスリで研磨。あ~あ、ぐだぐだ。

さあ、組み立てだ。軸受けは台座にまずまずしっかり固定できているようだ。

そして主軸を通し回してみる。

初めは硬さがあったが500rpmで一時間ほど馴らし運転をするとスムーズに回るようになった。何よりオイル消費が激減した。500rpmだと1時間回しても半分くらいしか消費しない。潤滑が十分できているのかと逆に不安になる。

次はガタの計測。

うんうん、ダイヤルゲージが一瞬で回るような動きはなく、ガタはほとんどなしと言っていいだろう。ただ、強く押すと150/1000ほどたわんでいる。やはり主軸周りの剛性はもうひとつのようだ。

次に試し切削をし、その切削面の振れを計測する。

10/1000ほど振れている。我が旋盤の精度はこのあたりということか?。

切削面は以前と比べ良くなっているかな~?

う~ん、もうひとつだな。低回転での剛性感は相当上がった感じだが、切削面は前と比べ劇的に改善という感じではない。ちなみに前の切削面はこんな感じ。まあ多少は良くなっているかな。

あれ、今回の切削面の写真(2つ上の写真)。なんか写ってる。

ほら、中央やや右に。ほら!

何これ?

拡大表示してじーっと見ると・・・

ギヤーーーーーーーーー!

以下閲覧注意。

怖くてしばらく旋盤の部屋に行けませんでした(笑。

■追記

軸受け内径切削がうまくいかなかったことについての確認。

古い軸受けを練習台として内グリしてみたのだが、ピーピー音は明らかにボーリングバーの共振(ビビリ)。切削最中にバーを触るとビリビリと振動していた。本番時は高速回転セッティング(減速比小)になっていたので回転数下限は500rpm程度だったのだが、今回の練習では低速セッティング(減速比大)とし、200rpmあたりで切削するとかなり改善した。

多少荒さが残っているがまあこれくらいはOKとしよう。今回はガタが減少した新しい軸受けでの切削なのでその効果も大きいようである。

ついでに我が家の最強ボーリングバーでも試してみる。

このボーリングバーでも多少はビビルが剛性感ははるかに高く、800rpmまで回転数を上げても許容範囲。切削面もずいぶんきれい(写真手前側)。

我が旋盤では回転数を低めで切削するときれいに削れるようである。切削時の騒音の評価として切削映像を記録した。

回転数300rpm、切削速度5m/mim、切り込み量0.2mmでの切削となる。BGMはボリューム8で、真夜中で聞くような音量。この程度の騒音であれば真夜中でも切削可能かもしれない。軸受け改造により低速切削での低周期びびりが小さくなり、使い勝手はだいぶ向上したようだ。