■2016年3月

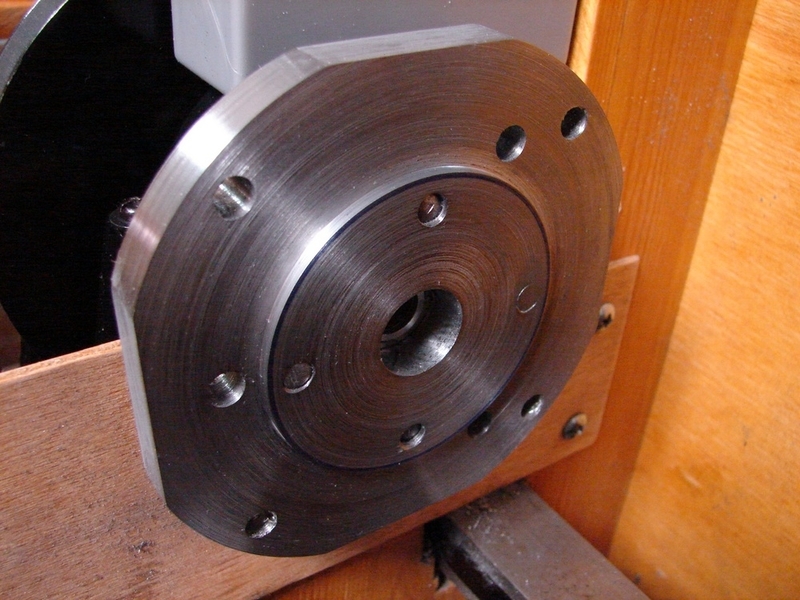

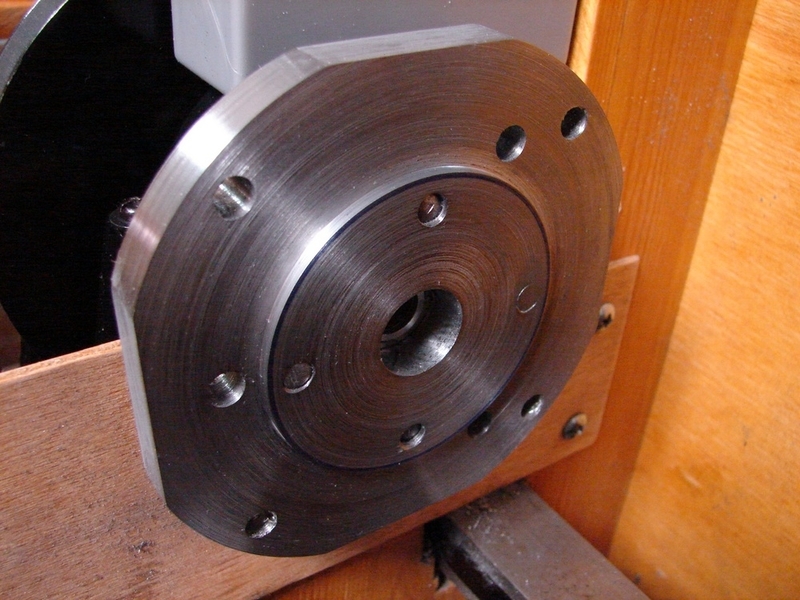

いよいよ、購入した80mmの3つ爪チャックの取り付けにかかる。まずチャックベースの母材(90x90mm、12mm厚のS45C)に穴をあけ、旋盤に取り付ける。

取り付けは従来のチャックの爪を外し、ボルトで固定。

80mmチャックを取り付ける3つ穴の中心が回転軸と一致するように慎重に調整。最後は、3つ穴中心付近をバイトの先端が軽くけがくようにし、手で主軸を回し軸が合っていることを確認した。

はじめに削るのはチャックベースの裏側になる。ここに主軸フランジが納まるよう内グリ段差を削る。切削前に、まずはぴったりになるように内径ゲージを製作。

そして”イザ”、内グリ段差切削開始。初めは斜剣バイトで削るのだが、内側のエッジ部分は削れない。

内グリができそうなちっちゃいバイトで試してみた。

・・・が、ぜんぜん刃が立たない。ちょっとは削れるのだが、直ぐに刃先が丸ってくる。イライラして、ついに禁断の方法、手持ちでもっとも立派で高価だった内グリ用のボーリングバイトを刃物台で使ってみる。まん丸のボーリングバイトなので、刃物台に固定して使うのはあまりに不安定で、切削中にバイトが飛んでいきそう。

しかし他に手はない。ところがやってみると意外と問題なく、いや!、ものすごくサクサク削れていく。今までのイライラはなんだったんだというくらい。

最後の方は慎重に作業し、ぴったりのサイズで内グリ完了!

なんか、丸形状のバイトでもこの強化型刃物台だとがっちりつかめるなぁ・・・、となると次はまたまた禁断のエンドミルも使ってみよう。

中心はΦ16mmの穴をあけるのだけど、Φ12mmのエンドミルで強引に内グリしてみた。

かなり苦しかったけど、やればできた!(笑。

さぁて、主軸をばらして取り付けてみる。

うわぁ~。ぴったり!。なんか感動。

取り付け穴の位置をマークして、固定用の穴をあける。

そこに穴をあけ、タップを切って、

OK!う~ん、完璧だ。

この主軸を旋盤に組み付けて、今度は表面の加工。外周を切削。設計当初は外径はΦ80mm(チャックと同じサイズ)にする予定だったのだが、将来Φ100mmの独立型の4つ爪チャックも取り付けられるように、4つ爪チャック用の穴を4つあけ、四隅だけ丸く切削した。

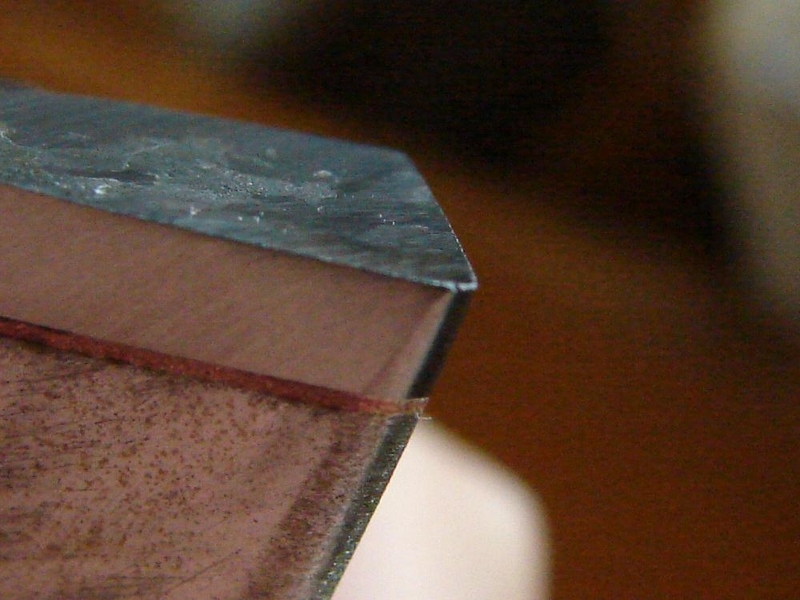

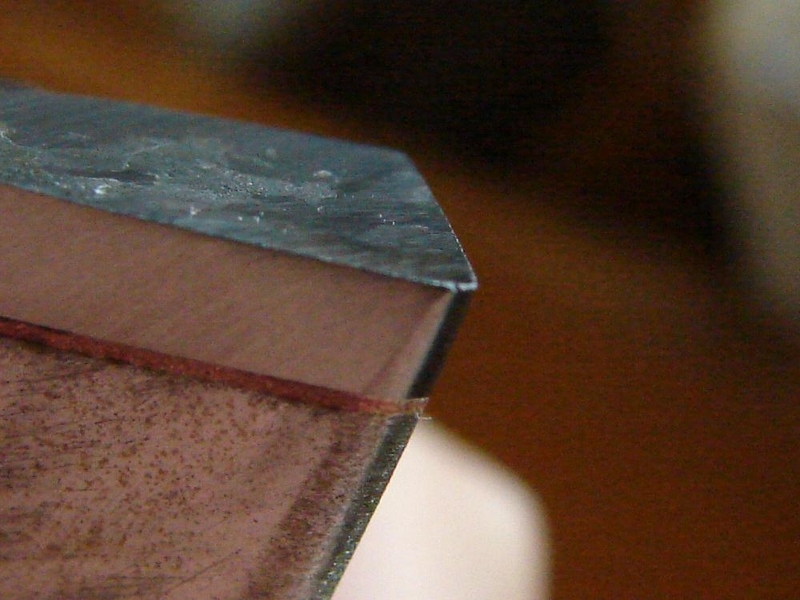

次にチャック取付用の段差を削るのだが、この頃から急にバイトの切れ味が悪くなってきた。バイト先を良く見てみると、

刃先が削れてだいぶ丸くなっている。う~ん、刃を研磨しないといけないなぁ。両頭グラインダーがほしいが、そんなものは我がマンションベランダ工房では近所迷惑で使えないだろう。しかたない、手持ちのものといえば100均の砥石だ。

やってみると意外と砥げた。バイトを掴む治具などを作ればもう少しうまく砥げそうだ。それでもだいぶ刃先は復活した。

これで切削を再開したが、ずいぶんサクサク削れるようになった。一気にフランジ部分を切削。

そしてチャックを取り付ける。

うむ、かっこいい。

チャックを購入する時にΦ80かΦ100かずいぶん悩んだが、やっぱりバランス的にΦ80くらいがちょうど良かった。こうしてみると、ベッド部がずいぶん頼りなく見える。余裕が出来たらベッド部の剛性アップも考えよう。