■2024年4月

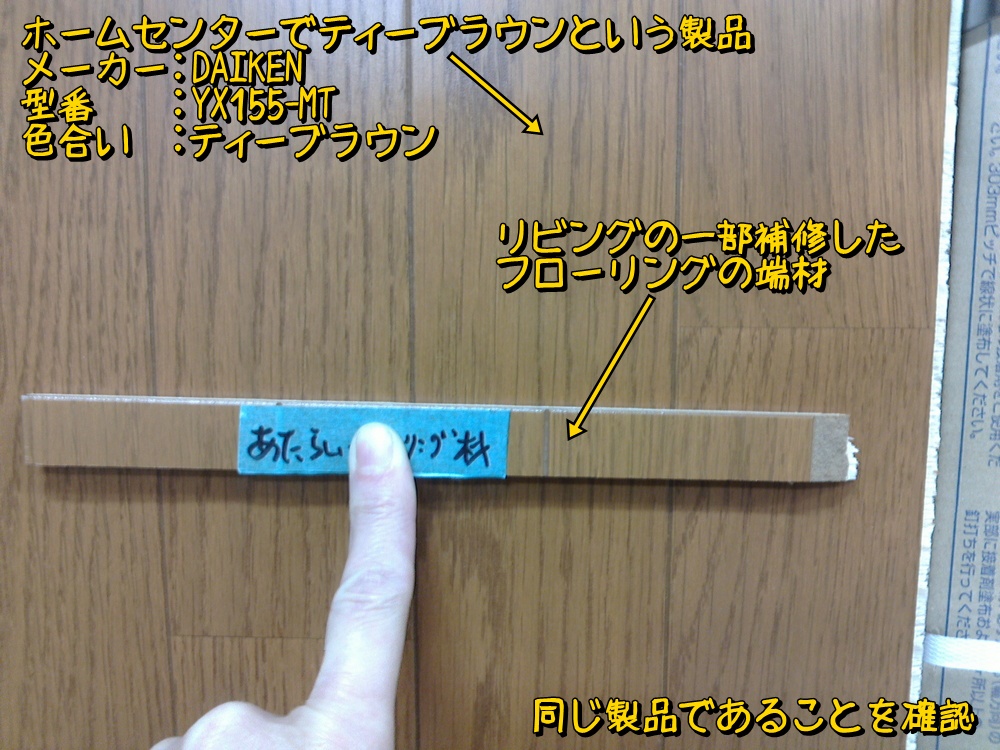

対向ピストンキャリパーの検討と平行してハブまわりの整備環境を整える。まずはグリスについて。前回ナックル改造&ハブベアリングOHした時はとりあえず手持ちのグリスを使った。

しかしこれはあくまで仮の処置であり、正式組み立てではやはりちゃんとしたグリスを使いたい。手持ちのグリスがダメというわけではないが、やはり用途に”自動車ハブベアリング”と明記しているのが信頼できるよね。というわけで自動車用のハブベアリンググリスを調査する。主に密林さんで調査するとまず出てくるのはオメガ57。うん、これは”みん○ラ”とかでよく使われてるよね。

次がトヨタ純正の。天下のトヨタ純正ということで安心感は高い。でも2.5kgとかちょっと多くない? こんなの一生かかっても使いきれそうもない。

ニグルーブのMP-DXというのもあったがこれも最小単位が2.5kgのもよう。

シェルサンライトグリースというのもあったが、手ごろな量のが見つからない。

オメガ57かなぁ・・・、でもちょっと高いし、100gは微妙な気もする。今後リヤのハブベアリングもOHの予定あるし、足らなかったらいやだしね。どーせならトヨタの純正にするかぁ、とか悩んでたら某オクでMP-DXを80gで小分けで売っている人を見つけた。同梱で送料が同じなら3セット(240g)買おうと思ったが同梱はダメとのこと。まあそれでもオメガ57買うよりずっと安い。試しにということで1セット落札した。

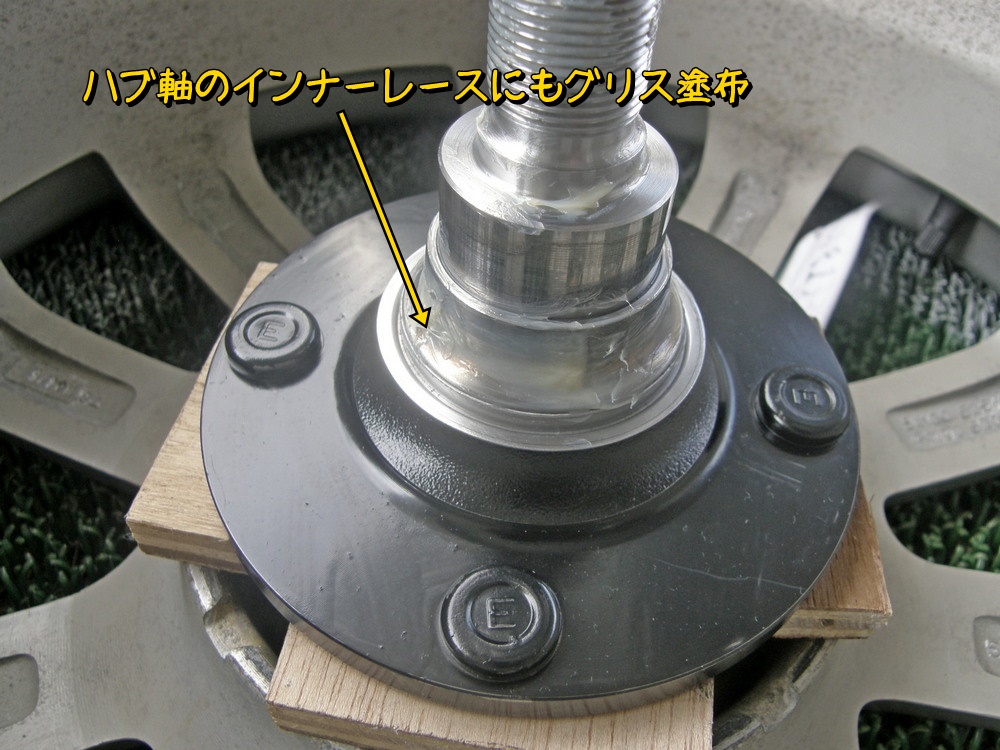

次はハブ軸分解/組立ての治具製作。前回は手持ち道具で「えいやっ!」という感じでOHしてたが、今後は計画された手順で確実にOHできるようにする。まずはハブのインナーレースを外す治具の製作。

前回は鉄管をあてて金づちで叩いて外したが、ベアリングまわりを叩くのはやっぱり良くない。油圧プレスやネジの締め込みでやさしく確実に外せるようにしよう。

木材の端材とM10ボルトを使って製作。

インナーレースを押し出す様に組付け、ボルトナットを締めこんでいくと・・・

すぽっっと外れました。OKOK ('ω')ノ

押し出し治具はインナーレースにピッタリ嵌るように作っている。

次はハブベアリングのスナップリングを外すためにプライヤーを改造する。

このプライヤーは実家で何十年も眠っていたジャンク品なので、あちこちガタガタ。まずは支点のガタをなくす加工を実施。端材でスペーサーを削り出す。

このスペーサーで軸まわりをかっちりさせる。

プライヤーの2段軸はもともとガタガタだったのでガタ抑制のため片側の軸はナットを打ち込み埋める。

接触面も波打っていたのでグラインダーでできるだけ平面に修正した。

組み立てる。開閉動作はかなり滑らかになった。スナップリングを掴めるように先端を加工する。

ちょっと適当な加工だが、こんな感じに加工。

スナップリングをうまく掴めるようになった。

ハブベアリングを固定しているスナップリングを外す。うん、確実に外せるようになった ('ω')ノ

生まれ変わったプライヤーは一応サビ止めのため黒塗装する。将来はメッキ技術を習得して、サビた工具をかたっぱしからメッキする予定。

新しい工具を入手した時はそれ専用の収納場所を用意するの我が家の掟です。

スナップリングを外すと次はシールである。このシールを外すと中のベアリングガイドも外せる。

シールをやさしく引き抜く治具を適当に製作。

こう組み立てて・・・

台座木材をはめ込み、ナットを締めこんでいくと・・・

シールをうまく引き抜けました。

これでボールガイドを取り出せる。

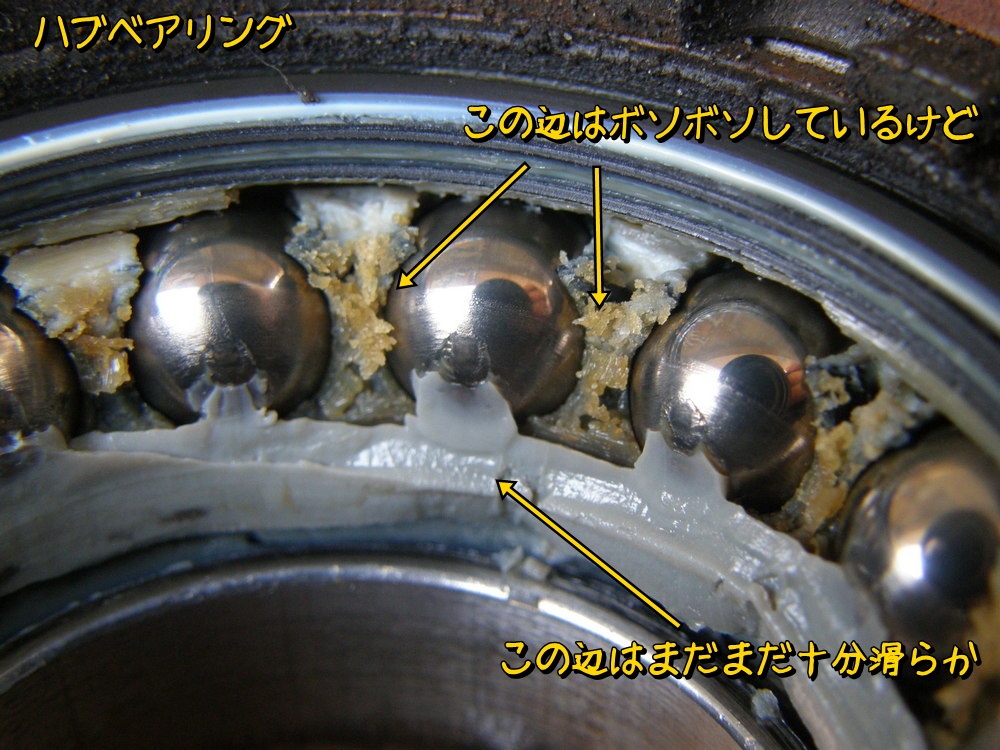

ついにアウターレースのグリスを思いっきり拭き取れる。

ウエスでグリスを拭き取る。うっはー、気持ちいい。今まではパーツクリーナーでだらだら洗い流してたけど、やっぱり拭き取るのがコスト的にも精神的にも断然いい!

ボールガイドのグリスはパーツクリーナーで洗い落とす。

シールも表裏のグリス・汚れをきれいにする。

では組み立てだ。ボールガイドを押し込み・・・

シールを嵌めて、シール打ち込み治具をセット。

裏側に台座をつけて、ボルトナットで締め込み準備。

ボルトナットをやさしく締め込んでいけば・・・

シールを傷めず打ち込み完了!

そしてスナップリングを嵌める。

一連の作業が確実に進められるようになった。今後FハブのOHは楽勝だな。

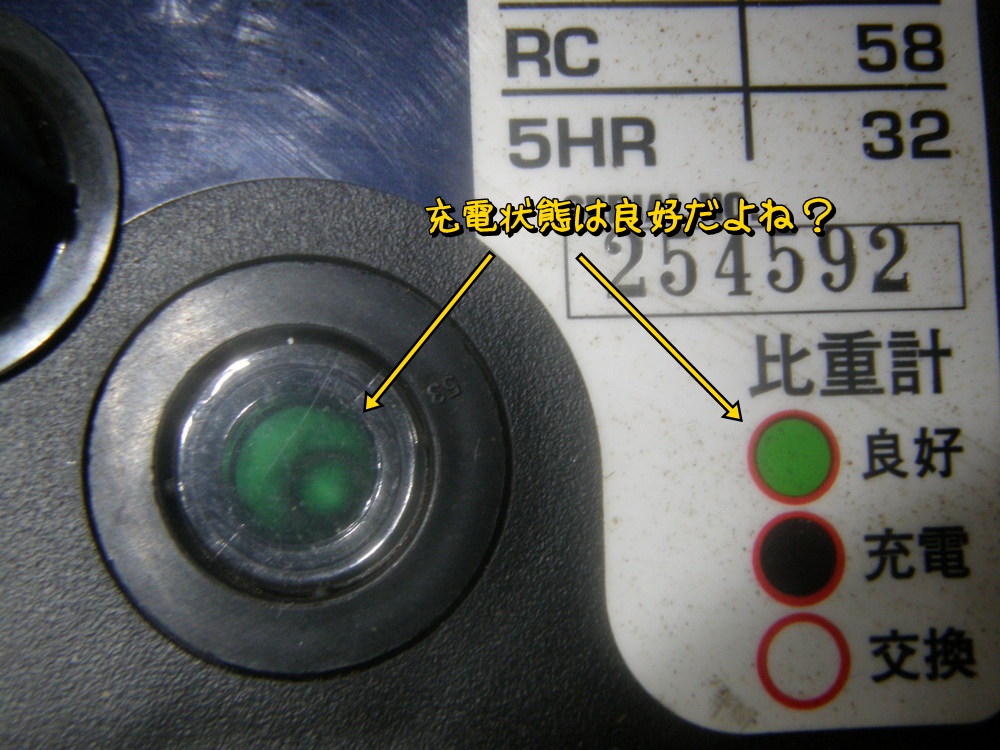

ハブベアリングのグリスって、一回でどれくらい使うのか? を確認しておく。まず使う前の重さを計測。

グリスをたっぷり塗布してベアリングをはめ込む。ちょっと量多すぎたかもしれないがこのナックルは対向ピストンキャリパーのフィットチェック用で、実車に装着する時はもう一度ばらすので、その時に多い/少ないを判断しよう(少ないってことはないけど)。

使用後のグリス量から、1回の使用料は10g程。購入量は80gなので、8回分ということだ。4輪のハブベアリングを2回分と思えば80gというのは個人が買うにはちょうどいい量だと思う。

インナーレースを組み込む。

これで今回のハブ軸まわりのOHは終了。

このナックルはしばらく使わないので、画用紙と木工ボンドで密閉しておく。

ハブOH治具の使い勝手はばっちりで1軍登録決定。なので塗装しておく。

今後のFハブ軸まわりのOHは自信をもって臨める。

そうそう、2年ちょっと前からアフェリエイト(Google Adsence)を始めたんだけど、ついに現金化できるようになった。8000円以上にならないと現金化できないんだけど、半年しても数百円とかだったので現金化は一生無理だなと思っていた。しかし気が付けば8000円超えている。本ブログに来訪くださる皆様のおかげです。ありがとうございます。

アマゾンアソシエイトもやってたんだけど、こちらは3件当ブログ経由で買い物がされないと認可されない。そしてまったく実績が得られずに終了しました (ToT)/~~~。