6-2.アイのターボ化_03(過給機1号のオーバーホール)

■2019年6月

1号機過給機の分解に取り掛かる。2号機で手順がわかっているのでサクサクと作業を進める。タービンハウジングとベアリングハウジングの分離では2号機と違いスパナを使った。こっちのほうが簡単。

順調に分解は進む。

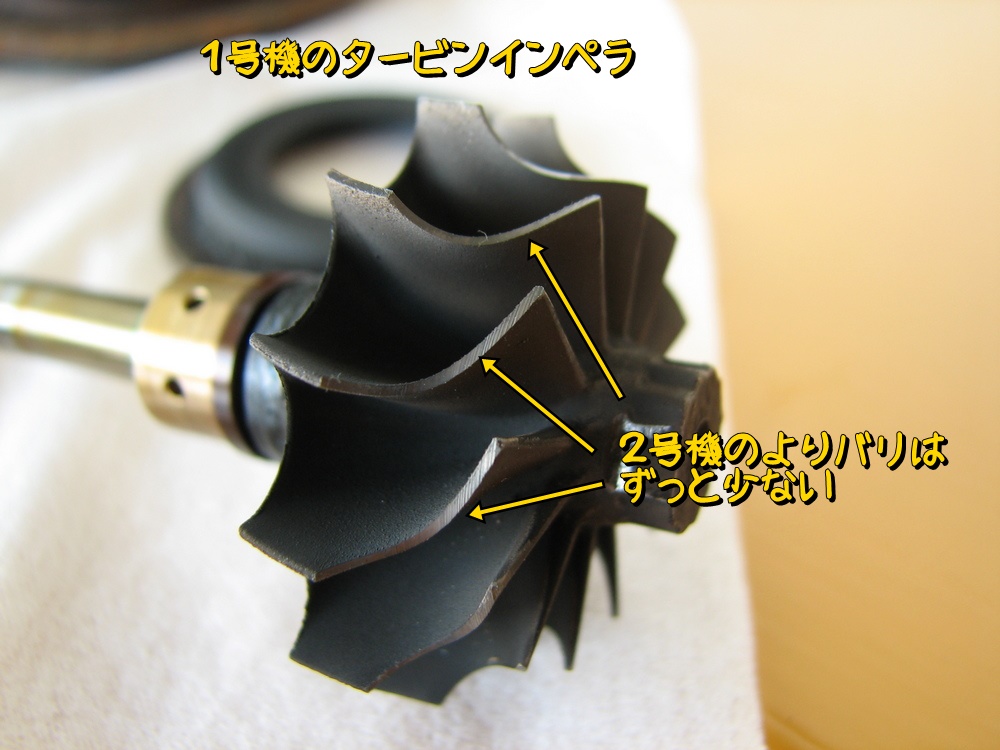

タービン軸まで取り外し。

タービンインペラを観察すると、2号機より状態は良さそう。翼端のバリなどもほとんど気にならない。

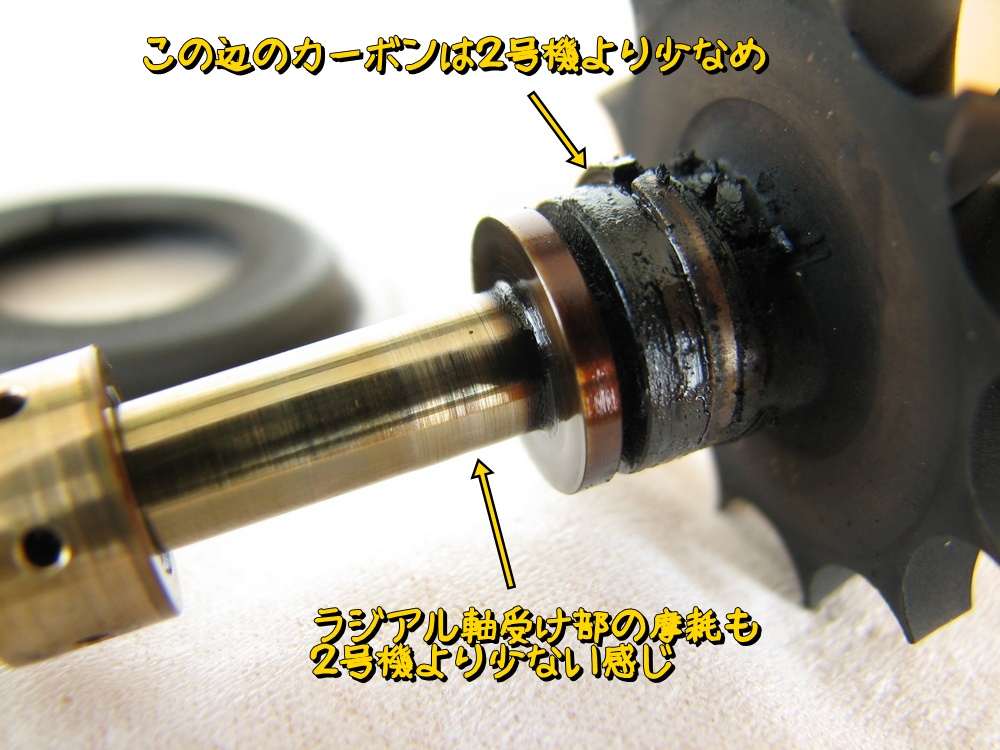

ベアリングハウジングのタービン側のカーボンは2号機と同じくらいついている。

タービン軸端は2号機よりは綺麗だ。ラジアル軸受の摺動面も摩耗は少ないもよう。

2号機ではかなづちでたたき出した”コンプレッサー軸シールカラー”は少し丁寧に抜いてみる。木材とボルトナットを使って慎重に抜く。

結構あっさり抜けた。

しかしペンチで掴んでいた所はやはり歪みました。あーあ。

さて、2号機がNGを食らったタービンハウジングはどうかと見てみると、クラックなどは見当たらない。一か所"てかり"がある。これは後日判明することだが、カーボンが堆積し、その堆積部がタービンインペラと接触して"てかり"が出来ているようだ。でもこれくらいならOKでしょう。1号機の採用がこれで決定。

さて、部品をきれいに磨いていき組み立てていく。タービン軸部は#1500の耐水ペーパーで軽く磨いた。こういうところを耐水ペーパーで磨くのはNGなような気がするが、やっぱりピカピカしていると気持ちがいいよね。

ベアリングハウジング側のカーボンはカッターで削り落とし、最後はボール盤に真鍮ブラシをつけて磨いていく。

あちこち尖っている箇所(バリ)が多いので、リューターで尖り部分を削っていく。手を怪我しそうなのでね。あと手触りがいいとか。

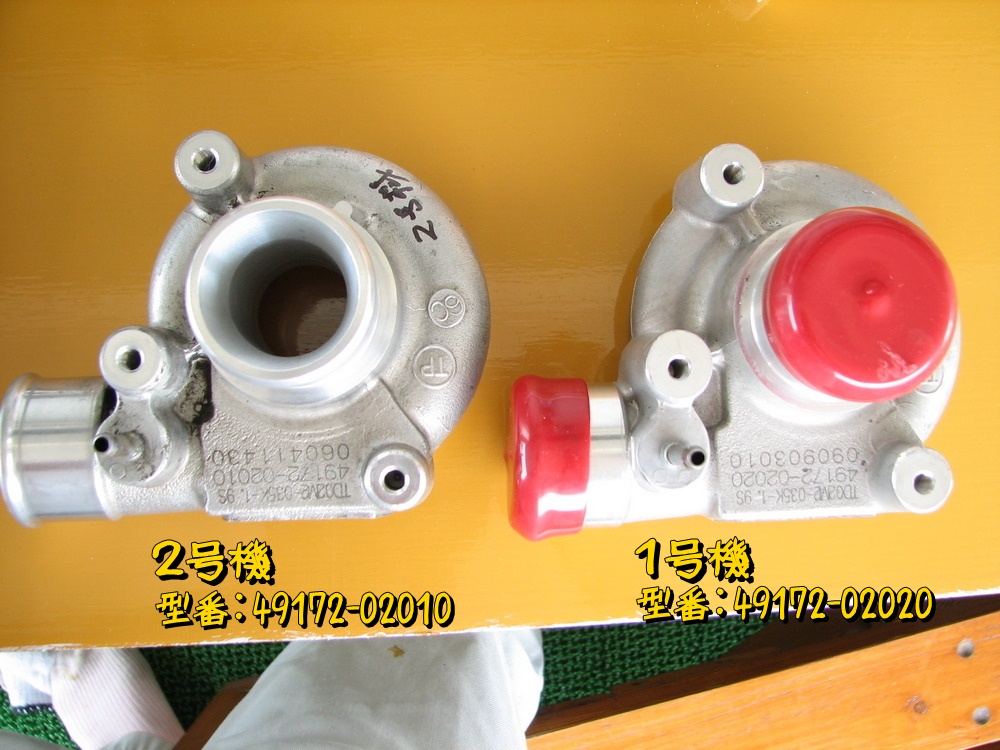

組み立て始める前に1号機と2号機の部品を比較しておく。

1号機の型番は49172-02020、2号機は49172-02010と少し違う。ということは部品も違うのかな?

一つ一つ手に取って見くらべても部品の違いはわからない。

タービンインペラの比較。同じに見える。

コンプレッサインペラ。バランス調整のため切り欠きなどは違うが他は同じ(に見える)。

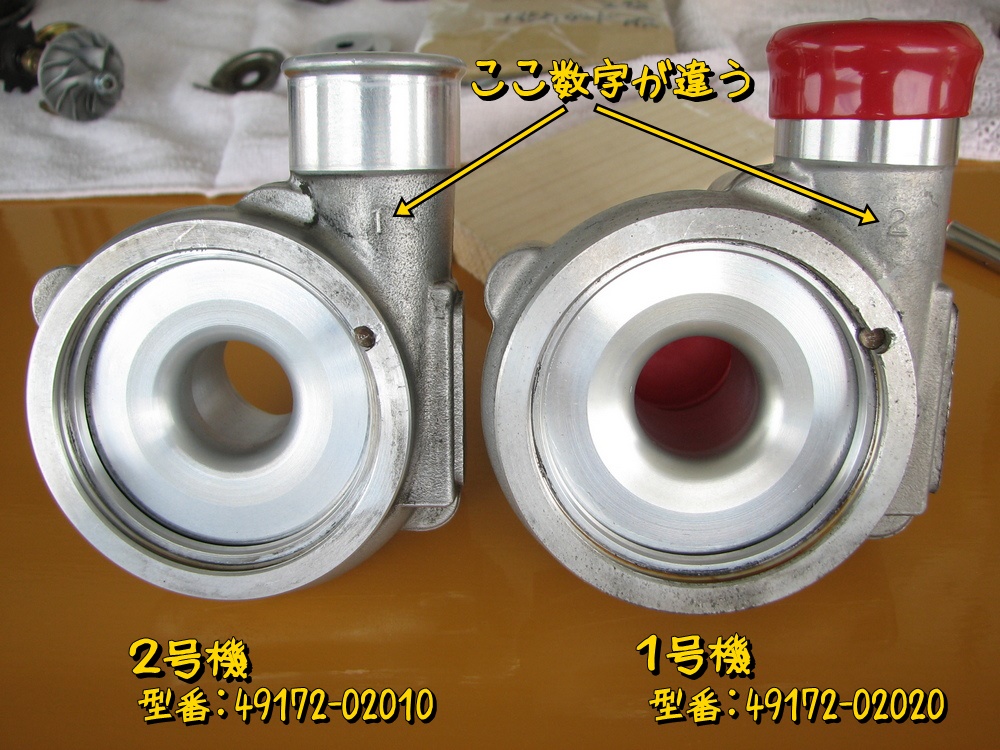

コンプレッサーハウジング。これは型番が書いているところだけに違いがあるのか?

確かに数字は違うが、それ以外は同じに見える。寸法は微妙に違うのかな。

ベアリングハウジングも比較。1号機と2号機の部品どうしで結合とかもしてみたが、どちらの問題なくピッタリ組み合わせられる。何が違うの~? 数字が6と9。それとむ向きが違うだけ?

一カ所明らかに違うのがウエストゲートバルブアクチュエーターの材質。これはサビとかの問題ではなくて、明らかに材質が違う(と思う)。

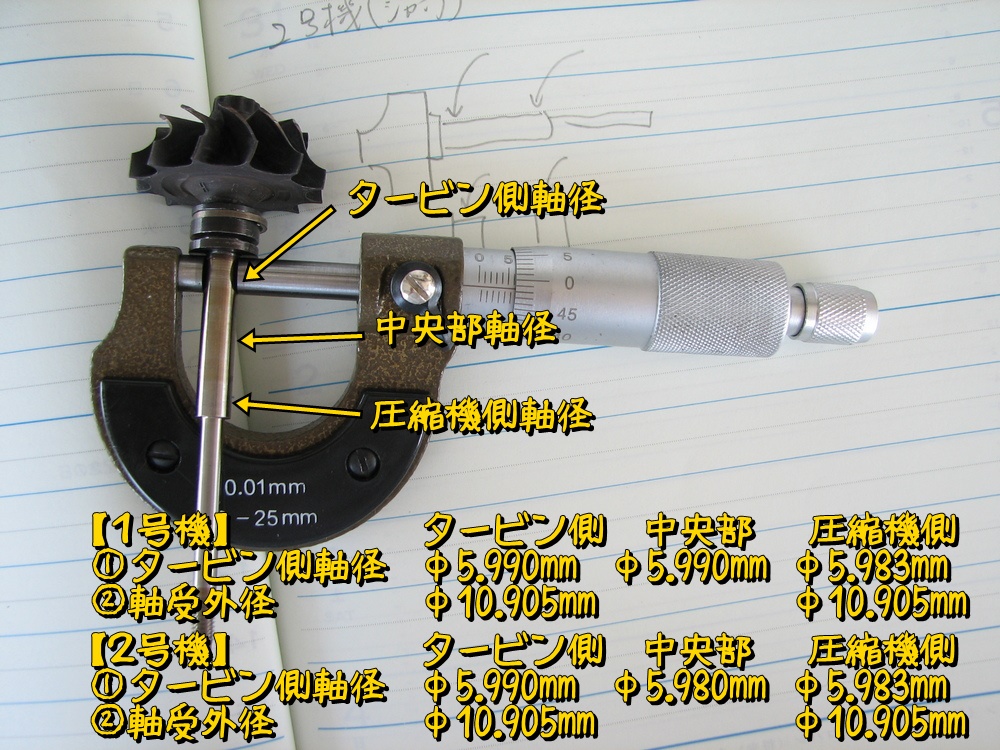

タービン軸やラジアル軸受けの摩耗の様子をマイクロゲージで計測。計測に自信はないけど、少なくとも1号機と2号機で違いがあるとは思えない。

ラジアル軸受けのガタも評価しておく。下写真のようにタービン軸を差込んでタービン先端を動かしてガタを見る。でも1号機、2号機の全4つのラジアルベアリングはだいたい同じガタであった。

結局違いはよく分からなかった。まあいいや。それではいよいよ1号機の組み立て。その前にベアリングハウジングを赤サビ変換防錆剤で処理しておく。この製品の耐熱温度は明記されていなかったが、Holts社のMH116という製品は耐熱が150℃とある。この製品も耐熱は無いのだろうけど、少なくとも保存期間中にサビサビになるのは防ぎたいので塗るのである。

塗ったらかっこよくなったし、手触りも良くなった(手触りは関係ある?)。

次にリューターに#180のサンダーをつけて滑らかにし、最後は#400の耐水ペーパーで指先を使って磨いていく。昔GPZ250のポート研磨したのを思い出す。

では組み立て開始。そして悲劇がやってくる。

ベアリングハウジングに”コンプレッサー軸シールカラー”を挿入しようとしたのだが、硬くて入らない。Oリング部が抵抗になっているのだと思い、その周辺にグリスを塗って押し込んでも入らない。全体重をかけて押し込んでも入らない。

・・・なぜ?

そのころやや疲労のピークに達していて慎重に作業することができなくなっていた。あて木を用意し、ホームセンターに走った(車でね)。そしてホームセンターにある万力に挟んではめ込もうとしたのだ。しかし入らない。ちょっと斜めに入っている。でももう思考を廻す元気もなく、力ずくで万力を回した。しかし入らない。あて木には凹みができ、シールカラーは明らかに斜めになっている。イライラが全開である。

帰ってきてペンチで挟んで引き抜こうとしてもびくともしない。ええ、それはもうほんとにびくともしませんでした。前回ばらした時と同じようにかなづちで叩いてもなんの手応えもない。イライラしながら何度もチャレンジし、結局下の写真のようにシールカラー部がペンチで掴んだ力で凸凹に・・・。

この日は哀し涙を浮かべてお風呂に入りました(笑。

その後しばらくは機械いじりから逃げてまして部品を見てもいない。

翌週、冷静に反省した。おそらくはめ込み時にシールカラーが斜めになっていたが、それを力ずくで押し込んだので噛んでしまったのだろう。手応え的にはもうこのシールカラーは抜けそうにない。やむを得ない。2号機のベアリングハウジングを使うことにした。

2号機のベアリングハウジング組み立てはそれはそれはすんなりいきました。シールカラーの挿入も指で押してやれば簡単に入りました。

しかし、また問題が・・・。

タービン軸を差込んでコンプレッサファンも取り付け、固定ナットを軽くしめて動きを見たところ、なんか回転が渋い。何度やっても同じ。固定ナットを少し締めると動きがしぶくなるので、スラストベアリングの摺動面に原因がありそう。

もう一度分解してスラストベアリングだけで動きを確認。

これでもやはり動きが渋い。やはり問題はスラストベアリングの摺動面に間違いない。

タービン軸の構造の簡単な絵で描くと下図のようになる。

追記メモ:固定クリップは図のように片面が斜めになっており、固定する方向(図では左方向)に押し付けるようになっている。固定クリップの取り付け向きには注意が必要だ。これはコンプレッサーハウジングとベアリングハウジングの固定部も同じ、いずれも固定クリップで奥の方向に押し当てるので、クリップの平面を奥側、手前にエッジが付いているほうで固定する(たぶんだけど)。

固定ナットを締め付ければ、スラストカラーでスラスト軸受けを挟み込み、適切なクリアランスとなるはずなのだ(赤矢印の所)。スラストベアリングをルーペでまじまじと見ると細かい傷が結構ある。特に一か所大きめの傷があるのだが、この傷が動きを渋くしているのか? ここは結構重要な部分だよね。これを手作業で修正するのはちょっと自信がない。キズの様子を観察すると、これは分解後に付いたキズと思われる。おそらく扱いが雑で、他の部品とがちゃがちゃぶつけたのだろう。ベアリング軸受けは大切に扱わないとね。

やむを得ない。やはり1号機のスラスト軸受けを使わなければ。そのためには何が何でも噛り付いたシールカラーを取らなければ。そして死に物狂いで叩き外した。取り外す方向に叩いても、内部のスラスト軸受けには影響が無いとは思うのだけど・・・。そして取り外し成功しました。

1号機のスラスト軸受けとカラーを使って確認すると、動きはスムーズ。やっぱり2号機のスラスト軸受けに問題があったのだ。

組み上げる前にタービン軸のガタがどのくらいか動画を撮った。

そして組み上げていく。固定ナットはネジ山をなめない程度で力いっぱい締め上げる。

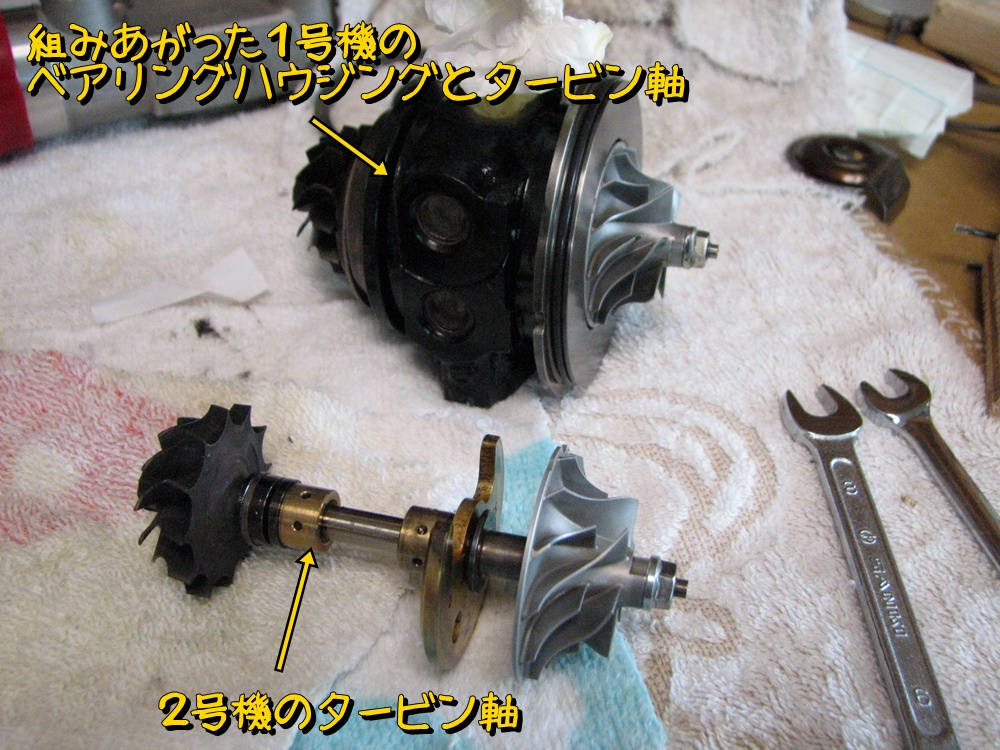

やっと完成したベアリングハウジング。

回転の様子も動画撮影。

滑らか滑らか。歌でも歌いたい気分。

「な~んて滑らか~、な~んて滑らか~」ってNTNのCM風にね。

では最後の加工だ。タービンハウジングとエキマニの接続部の段差部を削る。

まずは型紙でエキマニの出口の形状をかたどり。

そしてエキゾーストハウジングのポート部に合わせてみる。するとエキゾーストハウジング部のポートが1~2mmほど穴が小さい。

この段差をなくすように削っていく。コンプレッサハウジングと同様にボール盤に砥石をつけて粗削りし、リューターで削る。どうせカーボンで汚れるので手作業での磨きは省略。

タービンハウジングも赤サビ変換防錆剤を塗った。まあ稼働するまでのサビを防ぐという意味でね。

そして組み立て。

ベアリングハウジングとタービンハウジングはテーパーになっていて、外すときは苦労したけど、カーボンやらサビやら綺麗に落としていたからか、組み上げ時はすっと入った。というかもっとピッタリ密着してほしいのに、ってくらい緩い感じ。

締結機構で固定して完成。

さて、この過給機が動く日がほんとうに来るのだろうか。

でも過給機単体でオーバーホールしてて楽しかったから、これだけでも満足である。というか、ベアリングハウジングがダメになった時は悲壮感が漂っていて、その晩にもう一個落札したのであった・・・(続く)。